服务支持

- 金刚石圆锯片基体

- 冶金用圆锯片

- 硬质合金木工锯片

- 硬质合金基体

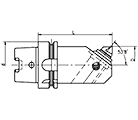

- 数控刀具及工具系统

- 锯片转速线速度对照表

-

线速度 Peripheral Speed Dia 30m/s 35m/s 40m/s 45m/s 50m/s 55m/s 机轴转数表 Rotational Speed of the Spindle in RPM 200 2870 3340 3820 4300 4780 5250 250 2290 2670 3060 3440 3820 4200 300 1910 2230 2550 2870 3180 3500 350 1640 1910 2180 2460 3730 3000 400 1430 1670 1910 2150 2390 2630 450 1270 1490 1700 1910 2120 2330 500 1150 1340 1530 1720 1910 2100 550 1040 1220 1390 1560 1740 1910 600 960 1110 1270 1430 1590 1750 700 820 960 1090 1230 1360 1500 800 720 840 960 1070 1190 1310 900 640 740 850 960 1060 1170 1000 570 670 760 860 960 1050 1100 520 610 690 780 870 960 1200 480 560 640 720 800 880 1300 440 510 590 660 740 810 1400 410 480 550 610 680 750 1500 380 450 510 570 640 700 1600 360 420 480 640 600 660 1750 330 380 440 490 550 600 2000 290 330 380 430 480 530 2500 230 270 310 340 380 420 2700 210 250 280 320 350 390 3000 190 220 260 290 320 360 3500 163 190 218 245 272 300 4200 136 160 181 204 227 250 5200 110 128 146 165 184 202

- 金刚石锯片的切割介绍

- 金刚石锯片是一种切割锯片,广泛应用于石材、陶瓷、砖石等硬脆材料的加工。 金刚石锯片主要由两部分组成:基体与刀 头。基体是粘结刀头的主要支撑部分,一般为锰钢材质;而刀头则是在使用过程中起切割作用的部分,刀头会在使用中而不断地消耗掉,而基体则不会,刀头之所以 能起切割的作用是因为其中含有金刚石,金刚石作为目前最硬的物质,它在刀头中摩擦切割被加工对象;而金刚石颗粒则由金属包裹在刀头内部;在使用过程中,金 属胎体与金刚石一起消耗,一般较理想的情况是金属胎体消耗较金刚快,这样就既能保证刀头的锋利度又能确保刀头有较长的寿命。 金刚石锯片的种类及用途 一般特性:单位切割成本低。锯片更换频率低。切割深度一致。灰尘较少。 可切割材质:所有砖造物,钢盘混凝土及其他复合材料。不建议用来切割金属。 以水冷却:延长锯片

- 工件装夹方式的确定应注意那几方面?

- 在确定定位基准与夹紧方案时应注意下列三点:

(1)力求设计、工艺、与编程计算的基准统一。

(2)尽量减少装夹次数,尽可能做到在一次定位后就能加工出全部待加工表面。

(3)避免采用占机人工调整方案。

(4)夹具要开畅,其定位、夹紧机构不能影响加工中的走刀(如产生碰撞),碰到此类情况时,可采用用虎钳或加底板抽螺丝的方式装

- 如何选择走刀路线?

- 走刀路线是指数控加工过程中刀具相对于被加工件的运动轨迹和方向。加工路线的合理选择是非常重要的,因为它与零件的加工精度和表面质量密却相关。在确定走刀路线是主要考虑下列几点: 1)保证零件的加工精度要求。

2)方便数值计算,减少编程工作量。

3)寻求最短加工路线,减少空刀时间以提高加工效率。

4)尽量减少程序段数。

5)保证工件轮廓表面加工后的粗糙度的要求,最终轮廓应安排最后一走刀连续加工出来。

6)刀具的进退刀(切入与切出)路线也要认真考虑,以尽量减少在轮廓处停刀(切削力突然变化造成弹性变形)而留下刀痕,也要避免在轮廓面上垂直下刀而划伤工件

- 如何确定对刀点比较合理?工件坐标系与编程坐

- 1、对刀点可以设在被加工零件的上,但注意对刀点必须是基准位或已精加工过的部位,有时在第一道工序后对刀点被加工毁坏,会导致第二道工序和之后的对刀点 无从查找,因此在第一道工序对刀时注意要在与定位基准有相对固定尺寸关系的地方设立一个相对对刀位置,这样可以根据它们之间的相对位置关系找回原对刀点。 这个相对对对刀位置通常设在机床工作台或夹具上。 其选择原则如下: 1)找正容易。 2)编程方便。 3)对刀误差小。 4)加工时检查方便、可靠。 2、工件坐标系的原点位置是由操作者自己设定的,它在工件装夹完毕后,通过对刀确定,它反映的是工件与机床零点之间的距离位置关系。工件坐标系一旦固定, 一般不作改变。工件坐标系与编程坐标系两者必须统一,即在加工时,工件坐标系和编程坐标系是一致的

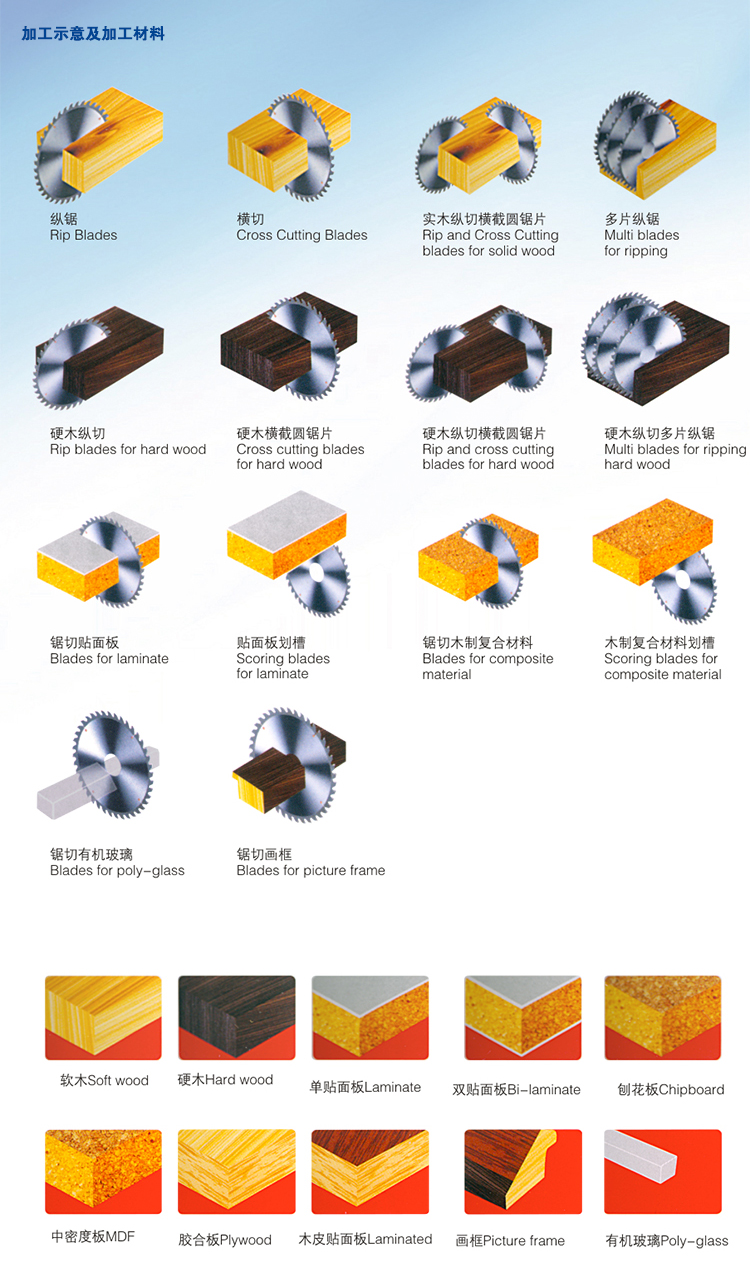

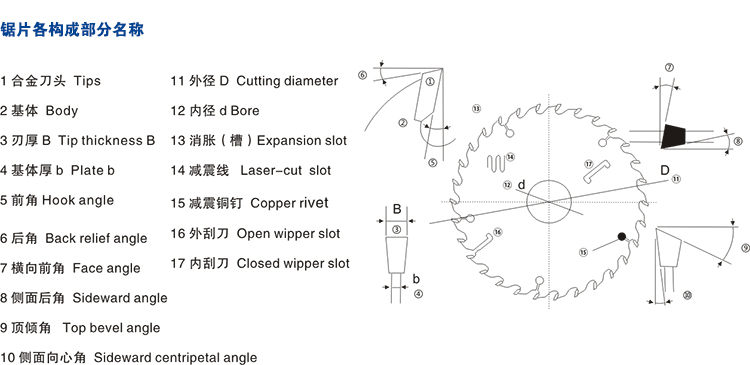

硬质合金木工锯片选取技巧

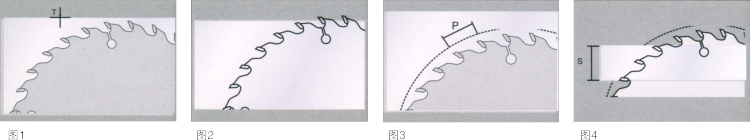

圆锯片最大转速随锯片外径大小及基体厚度不同而变化(见附表1),如果高于表列中最大转速,将降低锯片使用特性,进而降低切割效果及锯片使用寿命。圆片高于工件凸出量(T)必须大于锯齿高(图1),增加或减少锯齿凸出量会影响切割品质。

切 割工作齿数(同时切割木料齿数-图2)必须在3齿或4齿间,若少于3齿切割,圆锯片将会产生震动导致切料不均匀。如果想切割较厚工件(S-图4)又希望维 持锯片外径,可以使用较少齿数锯片。在同等外径条件下,若想提高切割较薄工件切割面质量及使用寿命,可以选用齿数较多锯片。

Key

P=齿锯pitch

S=切割材料厚度the thickness of the work piece

Z=锯片齿数teeth number

D=锯片外径cutting diameter

注意/remark:

以上公式试用于横切锯片或切割其它合成材质(MDF,胶合板,硬纸板与层压板),不适用于纵切锯

The above formulation is used to for cross cut, or cutting MDF, plywood, chip board or laminate, not for rip.

锯片规格选用(仅供参考)/How to choose the dimensions

1.P=Sx1.4142/3

2.Z=Dx3.14/P

3.Z=Dx8/S

锯间距P(二齿距离:附表2-见公式a)等于工件厚度乘以1.4142,再除以3(如果3齿切割),或是除以4(4齿切割)

公式b:圆锯片齿数等于锯片直径乘以3.14再除以锯齿间距(由前一公式获得)。公式c可根据锯片外径和工件厚度获得锯片齿数

锯片正确使用方法

1、机器设备应保证导轨、主轴的精度;

2、内外法兰盘的大小要一致,法兰盘表面应清洁、平整;

3、锯片安装前应擦拭干净,特别需保证与法兰盘接触位置处无锈蚀、无粘附物;

4、切割之前要查看锯片安装方向是否正确及安装是否紧固;

5、锯片应有计划及时修磨,杜绝无节制使用,修磨时注意应按照锯片原有角度加工;

6、修磨前应先清除干净基体及合金刀头的锈蚀及粘附物;

7、修磨时应合理选择金刚石砂轮(粒度,软、硬度),保证切割刃尖锐度及防止切割棱崩边;同时也需使用磨削液;

8、锯片扩孔时,建议扩孔目标直径不超过原直径的20毫米,扩孔后应检查外径端跳,防止锯片偏心严重,影响切割质量;多片锯原则上不建议扩孔加工;

9、修磨建议采用自动设备,尽量减少手工操作,杜绝安全事故发生。

- 硬质合金锯片使用过程中的问题

-

在圆锯片使用过程中,客户经常会遇见如下问题:

● 锯齿耐磨性不足;

● 崩刃或掉齿;

● 跑锯;

● 削表面粗糙;

● 齿底开裂。

·大时代合金圆锯片品种多样,规格齐全。专业针对切铝、铜以及压克力等各种材料加工而研发的高性能锯片,能针对客户的具体要求配备不同的圆锯片,采用严格的生产工艺、高精度的CNC加工设备来保证锯片的高质量标准,严格杜绝以上质量问题的发生。

·硬质合金圆锯片应根据锯切方向、加工对象和应用场合等因素而选择不同的牌号和颗粒度的硬质合金,以及选择合理的齿数和齿形来保证锯齿硬度、冲击韧性、排削能力和耐磨性等技术性能。提高工件的切削质量、延长圆锯片耐用度和保证锯齿的冲击韧性和锋利性。

·锯齿的尺寸经过了科学的计算,把焊接残余应力降低到最低程度,无假焊和脱焊现象.

修磨与维护合金锯片的重要性:

圆锯片使用后,往往会出现如下问题:

● 锯齿有崩刃;

● 工件表面起毛;

● 锯切功率陡增; 为保证锯切质量和安全, 必须由熟练的操作工及时重磨和清洁圆锯片并 定时清除锯齿表面上的污垢,保证锯切效果

- 进口硬质合金圆锯片与国产锯片的差异

- 锯片专业研发与制造。生产合金锯片的基体采用当今世界独特的圆形旋转锥辊轧 制纬向处理的技术及制造工艺,使基体具有极好的刚性,以圆心为对称分布的均匀组 织结构及力学性能,应力以圆心均匀分布发挥超常的旋转绷直能力,硬质合金锯片具 有极佳的切割精度。采用优质纳米级碳化钨、钴等多种稀有金属先进工艺烧结的高性 能合金锯齿,使锯片锋利而耐用。锯路直线性好,切面光滑无痕。锯片的性价比得到 广泛好评。深受用户青睐。为用户生产高质量的产品且降低生产成本奠定了基础。

- 数控刀具的加工顺序的安排应遵循什么原则?

-

加工顺序的安排应根据零件的结构和毛坯状况,以及定位夹紧的需要来考虑,重点是工件的刚性不被破坏。

顺序一般应按下列原则进行:

(1)上道工序的加工不能影响下道工序的定位与夹紧,中间穿插有通用机床加工工序的也要综合考虑。

(2)先进行内形内腔加工序,后进行外形加工工序。

(3)以相同定位、夹紧方式或同一把刀加工的工序最好连接进行,以减少重复定位次数,换刀次数与挪动压板次数。

(4)在同一次安装中进行的多道工序,应先安排对工件刚性破坏小的工序

- 数控刀具中如何对加工工序进行划分

-

数控加工工序的划分一般可按下列方法进行:

(1)刀具集中分序法 就是按所用刀具划分工序,用同一把刀具加工完零件上所有可以完成的部位。在用第二把刀、第三把完成它们可以完成的其它部位。这样可减少换刀次数,压缩空程时间,减少不必要的定位误差。

(2)以加工部位分序法 对于加工内容很多的零件,可按其结构特点将加工部分分成几个部分,如内形、外形、曲面或平面等。一般先加工平面、定位面,后加工孔;先加工简单的几何形状,再加工复杂的几何形状;先加工精度较低的部位,再加工精度要求较高的部位。

(3)以粗、精加工分序法 对于易发生加工变形的零件,由于粗加工后可能发生的变形而需要进行校形,故一般来说凡要进行粗、精加工的都要将工序分开。 综上所述,在划分工序时,一定要视零件的结构与工艺性,机床的功能,零件数控加工内容的多少,安装次数及本单位生产组织状况灵活掌握。另建议采用工序集中的原则还是采用工序分散的原则,要根据实际情况来确定,但一定力求合理。

中文

中文 ENGLISH

ENGLISH